Zalety techniczne:

Zaawansowana technologia tłoczenia metali i wyrafinowany sprzęt testujący służą do zapewnienia dokładności i jakości fotowoltaicznych terminali przyłączeniowych oraz spełnienia potrzeb użytkowania w różnych złożonych środowiskach.

² Co jest metal terminal do tłoczenia fotowoltaicznego?

Wraz z rozwojem nauki i technologii w ostatnich latach oraz rosnącym zapotrzebowaniem na nową energię, perspektywy rynkowego zastosowania niestandardowych terminali przyłączeniowych do fotowoltaiki z tłoczeniem metalu stają się coraz szersze. Dongguan Fortuna Metals Co., Ltd. może projektować, przetwarzać i produkować tłoczone metalem terminale fotowoltaiczne zgodnie z rysunkami klienta, co jest również rodzajem złącza fotowoltaicznego. Dzięki dostosowanemu projektowi zaciski przyłączeniowe mogą spełniać określone potrzeby w różnych scenariuszach, takie jak łączenie różnych typów przewodów i dostosowywanie się do różnych środowisk instalacyjnych. Szczególnie w zastosowaniach praktycznych fotowoltaiczne zaciski przyłączeniowe można wykorzystać do łączenia przewodów, oszczędzając czas i energię, zapewniając jednocześnie stabilność i niezawodność połączenia oraz redukując awarie elektryczne spowodowane złymi połączeniami.

² Rodzaj fotowoltaikitampinaterminal g

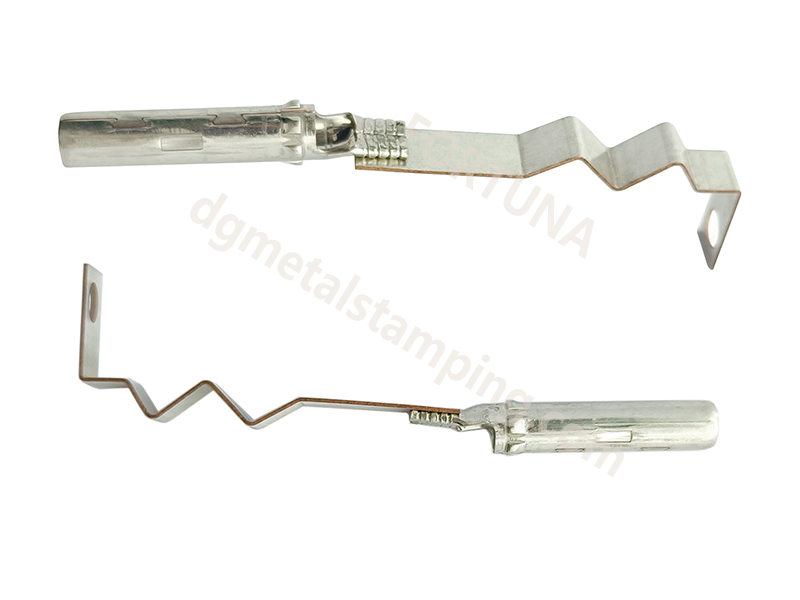

1. Zaciskana końcówka pinowa: Jest to końcówka wykonana z miedzi, stali nierdzewnej, aluminium i innych materiałów w technologii tłoczenia matrycowego w celu zaciśnięcia przewodów w celu ich połączenia. Połączenie jest szczelne, rezystancja włączenia jest niewielka, a styk niezawodny.

2. Zacisk dociskowy sprężyny koronowej: składa się głównie z trzech części: osłony, sprężyny dociskowej i arkusza przewodzącego. Przewody i komponenty są łączone ze sobą pod ciśnieniem, dzięki czemu różne komponenty, przewody i kable są zamocowane i stabilnie połączone.

3. Listwa zaciskowa prądowa: Główną funkcją listwy zaciskowej prądowej jest podłączenie wiązki przewodów zasilania, sprzętu i interfejsu zewnętrznego. Służy do przesyłania energii elektrycznej i sygnałów. Nadaje się do połączenia powszechnie używanych ruchomych części z płytą główną oraz między płytką PCB a płytką PCB. Wysokoprądowe przyłącze fotowoltaiczne. Wśród nich istnieje wiele rodzajów terminali, takich jak bezpośrednie typu wtykowego i typu wtykowego, które mogą obniżyć koszty produkcji i poprawić wydajność produkcji.

4. Końcówki do spawania płytek PCB: odpowiednie do łączenia końcówek PCB lub złączy PCB z płytkami drukowanymi w systemach fotowoltaicznych; zapewnianie mechanicznego wsparcia dla stałego zestawu komponentów elektronicznych, takich jak obwody scalone, oraz realizacja okablowania i połączeń elektrycznych pomiędzy komponentami. Izolacja elektryczna.

Zaciskana końcówka pinowa

Zaciskana końcówka pinowa

Zoptymalizowana konstrukcja złącza żeńskiego

Terminal pinowy sygnału

Terminal kontaktowy

² Materiały stosowane do tłoczenia końcówek przyłączeniowych fotowoltaicznych:

Materiał przewodnika: głównie srebro, miedź lub stop miedzi, stal nierdzewna, aluminium i inne ze względu na doskonałą przewodność elektryczną, niską rezystancję, wysoką przewodność oraz łatwą obróbkę i formowanie. Chociaż srebro ma doskonałe właściwości elektryczne, jest drogie; aluminium ma stosunkowo słabą przewodność elektryczną, a zapotrzebowanie klientów na ten materiał jest niewielkie. Aby w jak największym stopniu zapewnić przewodność produktu, a także obniżyć koszty, zwykle stosuje się częściowe srebrzenie lub złocenie, aby zmaksymalizować korzyści płynące z produktu.

Metalowe zaciski przyłączeniowe fotowoltaiczne odgrywają kluczową rolę w systemach fotowoltaicznych i służą głównie do przyłączania i przesyłania energii elektrycznej. Zapewniają prawidłową pracę systemów fotowoltaicznych zapewniając stabilne zasilanie. Ponadto zaciski precyzyjne charakteryzują się również doskonałą przewodnością elektryczną, odpornością na korozję, dokładnością i stabilnością, co pozwala im utrzymać niezawodne przenoszenie mocy w różnych warunkach środowiskowych.

² Metody obróbki metalowych zacisków przyłączeniowych fotowoltaicznych

1.Obróbka stemplowania

Wykrawanie: Nazywane również obróbką wstępną, polega na wykrawaniu i kształtowaniu płyty w celu usunięcia nadmiaru materiału krawędziowego w celu uzyskania ustalonego kształtu. W celu ustabilizowania jakości produktów i poprawy efektywności produkcji, obecnie do realizacji czynności rozładunku i rozmieszczenia produktów wykorzystuje się automatyczne manipulatory.

Wiercenie: Zgodnie z wymaganiami konstrukcyjnymi końcówki przyłączeniowej, na wytłoczonej płytce wykonuje się operację przebicia w celu ułatwienia późniejszego montażu i podłączenia.

Galwanizacja: Według klienta's potrzeb i wydajności produktu, wybiera się wymaganą warstwę galwaniczną i można zastosować pełną galwanizację lub częściową galwanizację. Wybór materiałów galwanicznych obejmuje srebrzenie, cynowanie matowe, srebrzenie, złocenie, niklowanie itp.;

Nitowanie, gwintowanie i spawanie: Nitowanie polega na zamontowaniu nitów na

stałe części części tłoczących; gwintowanie jest przetwarzane przy użyciu wieloosiowego lub

metody jednoosiowe w zależności od potrzeb produktu; Do łączenia stosuje się spawanie

różne części, aby zapewnić stabilność zacisków przyłączeniowych i niezawodność.

Gięcie: Zgodnie z projektem produktu i wymaganiami funkcjonalnymi, części tłoczone są gięte w celu uzyskania wymaganego kształtu i struktury.

Gięcie: Zgodnie z projektem produktu i wymaganiami funkcjonalnymi, części tłoczone są gięte w celu uzyskania wymaganego kształtu i struktury.

2. Montaż produktu

Montaż polega na połączeniu wytłoczonych elementów zgodnie z wymaganiami projektowymi i przebiegiem procesu w celu utworzenia kompletnego terminala przyłączeniowego fotowoltaicznego. Podczas procesu montażu różne podkomponenty lub części są montowane głównie zgodnie z wymaganiami projektowymi i wydajnościowymi produktu, a także wymaganiami dotyczącymi przebiegu procesu i projektu, aby zapewnić stabilność i niezawodność zacisków przyłączeniowych. W procesie montażu zostaną użyte szczypce do zaciskania, sprzęt spawalniczy lub automatyczne maszyny montażowe, aby zapewnić jakość i wydajność montażu; po zakończeniu montażu wymagana jest kompleksowa kontrola zacisków łączących, obejmująca jakość wyglądu, dokładność wymiarową, strukturę funkcjonalną itp. Upewnij się, że produkty spełniają wymagania projektowe i standardy jakości.

Podsumowując, metody przetwarzania sprzętowych zacisków przyłączeniowych fotowoltaicznych obejmują głównie obróbkę i montaż tłoczenia sprzętu. Obróbka tłoczenia metali polega na przetwarzaniu blach do wymaganego kształtu i struktury poprzez tłoczenie, wiercenie, nitowanie, gwintowanie, spawanie i inne etapy procesu; montaż polega na przetworzeniu każdego wytłoczonego elementu zgodnie z wymaganiami projektowymi i przebiegiem procesu. Połączone w celu utworzenia kompletnego terminala przyłączeniowego fotowoltaicznego. W procesie obróbki należy zwrócić uwagę na dobór odpowiednich komponentów, prawidłową kolejność montażu, zastosowanie odpowiednich narzędzi i sprzętu oraz sprawdzenie jakości montażu, aby zapewnić stabilność i niezawodność produktu.

Film z automatyczna maszyna do selekcji i kontroli

Zautomatyzowany sprzęt, pełna kontrola procesu produktu

² Projekt produktu do produkcji, przetwarzania tłoczenia, kontroli i schematu pakowania

Krok 1: Zakup materiałów zgodnie z rysunkami klienta i wymaganiami produktu; cięcie i sortowanie blach zgodnie z wymaganiami projektu, aby zapewnić, że wielkość i jakość powierzchni płyt odpowiadają wymaganiom późniejszej obróbki tłoczenia. Wybierz materiały o wysokiej przewodności elektrycznej, odporności na korozję i dobrej wytrzymałości mechanicznej, takie jak miedź, stop miedzi, stal nierdzewna itp. W pełni uwzględnij koszt, przetwarzalność i możliwość dostosowania materiałów do środowiska, aby spełnić długoterminowe potrzeby w zakresie stabilnego działania systemów fotowoltaicznych systemy.

Krok 2: Zgodnie z wymaganiami dotyczącymi kształtu i rozmiaru fotowoltaicznych zacisków przyłączeniowych projektuje się i produkuje odpowiednie formy do tłoczenia. Projekt formy musi w pełni uwzględniać właściwości wytrzymałościowe i odkształceniowe materiału, a także rozkład naprężeń i odkształcenia podczas procesu tłoczenia, aby zapewnić, że tłoczone końcówki mają dokładne kształty i niezawodną jakość. W zależności od specyficznych potrzeb fotowoltaicznego systemu magazynowania energii dostosowywana jest wielkość, kształt, sposób podłączenia i inne parametry zacisków przyłączeniowych. Należy wziąć pod uwagę prąd, napięcie, moc i inne parametry systemu, aby upewnić się, że zaciski przyłączeniowe spełniają wymagania wydajnościowe systemu. Indywidualny projekt i produkcja są realizowane według wymagań klientów' specjalne potrzeby, takie jak specjalne materiały, specjalne metody przetwarzania itp.

Krok 3: Obróbka tłoczenia jest kluczowym ogniwem w produkcji końcówek przyłączeniowych, a dokładność przetwarzania i jakość powierzchni powinny być ściśle kontrolowane. Podczas procesu tłoczenia należy kontrolować głębokość przetłoczenia i tłumić boczne skręcenie przewodu, aby zapewnić dokładność i stabilność kształtu końcówki. Zaprojektuj i wdrożyj odpowiedni etap korekcji, aby stłumić odchylenie pozycji prowadzącej ramki prowadzącej podczas przetwarzania tłoczenia i poprawić współczynnik kwalifikacji produktu.

Krok 4: Wytłoczone zaciski przyłączeniowe fotowoltaiczne należy oczyścić z ewentualnych zadziorów i ostrych krawędzi z powierzchni, oczyścić je, usunąć brud i tłuszcz z powierzchni zacisków oraz zapewnić jakość powierzchni zacisków.

Krok 5: Zgodnie z wymaganiami produktu, na fotowoltaicznych zaciskach przyłączeniowych przeprowadza się obróbkę powierzchniową, taką jak cynkowanie, srebrzenie, niklowanie lub częściowe złocenie itp., aby poprawić odporność na korozję i estetykę zacisków;

Krok 6: Kontrola i pakowanie. Przeprowadzić kontrolę jakości opieczętowanych zacisków przyłączeniowych fotowoltaiki, aby sprawdzić, czy ich wielkość, wygląd i funkcja odpowiadają wymaganiom. Aby wyjść naprzeciw klientom, Fortuna wprowadziła wiele automatycznych maszyn do pełnej kontroli CCD i sprzętu do automatycznego montażu' różne potrzeby w zakresie pakowania.

Krótko mówiąc, Fortuna zwraca uwagę na wiele szczegółów podczas produkcji niestandardowych terminali połączeniowych do tłoczenia metalu, aby zapewnić ich wydajność, niezawodność i bezpieczeństwo. Wybierając odpowiednie materiały, optymalizując projekt konstrukcyjny, ściśle kontrolując dokładność przetwarzania i jakość powierzchni, przeprowadzając rygorystyczne testy niezawodności i spełniając wymagania dotyczące ochrony środowiska i zrównoważonego rozwoju, można wyprodukować wysokiej jakości, wydajne, dostosowane do indywidualnych potrzeb zaciski przyłączeniowe. Zapewniają silną gwarancję na stabilna praca fotowoltaicznych systemów magazynowania energii.

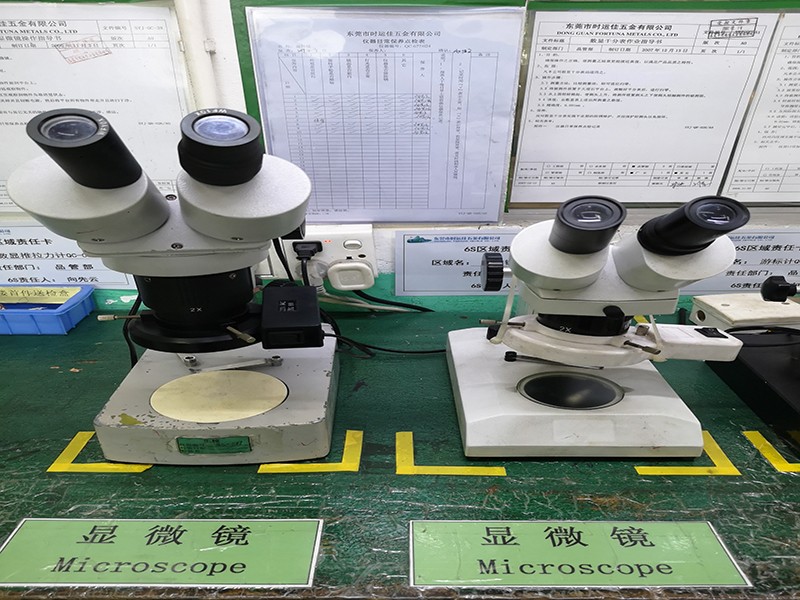

² Kontrola jakości terminali fotowoltaicznych

Fortuna może spełnić wysokie wymagania kontroli jakości terminali fotowoltaicznych. Nie tylko korzysta z profesjonalnych inspektorów jakości, ale także wprowadza różne zaawansowane urządzenia kontrolne do przeprowadzania rygorystycznych testów niezawodności na niestandardowych zaciskach przyłączeniowych, w tym wydajności elektrycznej i mechanicznej. i testowanie adaptacji do środowiska. Testowanie powinno obejmować działanie w różnych warunkach temperatury, wilgotności, wibracji i wstrząsów, aby zapewnić stabilną i niezawodną pracę zacisków przyłączeniowych w różnych warunkach środowiskowych. Fortuna kontroluje głównie jakość produktów poprzez następujące aspekty i dąży do produktów o zawartości 0 PPM.

Nasi profesjonalni pracownicy korzystają ze sprzętu do kontroli płaszczyzny optycznej i sprzętu do kontroli wizualnej, aby sprawdzić, czy powierzchnia części tłoczonych jest gładka i czy występują widoczne zadrapania, odkształcenia, pęknięcia i inne wady, a także czy zaciskanie końcówek jest schludne i czy nie są odsłonięte lub oksydowany drut miedziany itp. W zależności od sytuacji należy sprawdzić, czy wymiary wytłoczek spełniają wymagania projektowe, w tym kluczowe wymiary, takie jak długość, szerokość, grubość itp., aby zapewnić dokładność i jakość zacisków przyłączeniowych fotowoltaicznych. W przypadku terminali fotowoltaicznych kontrola wymiarowa obejmuje również zgodność rozmiaru zagniatania z normą i rozmiar użytego przewodu;

Zgodnie z wymaganiami użytkowania terminali fotowoltaicznych należy przeprowadzić odpowiednie testy wydajności, takie jak wytrzymałość, wytrzymałość, twardość, parametry elektryczne, test mgły solnej itp.

Rozciąganie : służy do testowania wytrzymałości na rozciąganie terminali, aby zapewnić, że mogą one utrzymać stabilną wydajność połączenia w różnych środowiskach.

Test siły wkładania i wyciągania: W pełni automatyczna maszyna do testowania siły wkładania i wyciągania służy do testowania siły wkładania i wyciągania interfejsu USB złącza terminala w celu oceny siły wkładania i wyciągania oraz stabilności jego terminali.

Badanie odporności na korozję: Szczególnie w przypadku terminali fotowoltaicznych stosowanych na zewnątrz należy przeprowadzić testy korozyjne w celu symulacji środowisk korozyjnych morskich lub przemysłowych, a terminale należy przetestować pod kątem odporności na mgłę solną, aby ocenić ich odporność na korozję; nasze produkty mogą spełniać wymagania testowe mgły solnej 96H, aby upewnić się, że nie ma problemów z produktem.

Testowanie wytrzymałości: Upewnij się, że metalowe części tłoczone lub zaciski fotowoltaiczne nie ulegną łatwemu odkształceniu lub uszkodzeniu pod wpływem siły zewnętrznej.

Testowanie wytrzymałości: ocenia odporność materiału na pękanie pod wpływem wstrząsów lub wibracji.

Badanie twardości: Pomiar twardości materiału w celu sprawdzenia, czy spełnia on wymagania konkretnego zastosowania.

Badanie parametrów elektrycznych (dla terminali fotowoltaicznych): w tym rezystancja styku, rezystancja izolacji, testowanie napięcia wytrzymywanego itp., aby zapewnić stabilność i niezawodność połączenia elektrycznego terminala.

Te etapy i wymagania testowe razem tworzą ramy kontroli jakości terminali fotowoltaicznych tłoczonych metalem, których celem jest zapewnienie, że jakość i wydajność produktu są zgodne z normami branżowymi i wymaganiami klientów.

² Zalety Fortuny

Fortuna posiada niezwykle bogate doświadczenie i doskonałe możliwości projektowe w produkcji terminali fotowoltaicznych, głównie w następujących aspektach:

Zalety techniczne:

Zaawansowana technologia tłoczenia metali i wyrafinowany sprzęt testujący służą do zapewnienia dokładności i jakości fotowoltaicznych terminali przyłączeniowych oraz spełnienia potrzeb użytkowania w różnych złożonych środowiskach.

Zalety materiału:

Stosując wysokiej jakości materiały, takie jak miedź i aluminium odporne na wysokie temperatury, utlenianie i korozję, aby zapewnić długoterminową niezawodność i stabilność złączy fotowoltaicznych, Fortuna jest w stanie ulepszyć ten materiał'trwałość dzięki doskonałej technologii tłoczenia. Wskaźnik wykorzystania w celu zmniejszenia kosztów i zwiększenia wydajności dla klientów.

Zalety projektu:

Możemy modyfikować i projektować rysunki zgodnie z wymaganiami klienta, aby montaż produktu był prostszy i szybszy. Możemy również opracować i zbadać strukturę funkcjonalną produktów zgodnie z wymaganiami klienta.

Zalety produkcyjne:

Wprowadzając zaawansowane urządzenia i procesy produkcyjne, możemy poprawić wydajność produkcji i jakość produktu, obniżyć koszty produkcji i zapewnić klientom bardziej konkurencyjne ceny.

L

Podsumowując Fortuna'Zalety produkcji terminali przyłączeniowych fotowoltaicznych znajdują odzwierciedlenie głównie w technologii, materiałach, projektowaniu, bezpieczeństwie i produkcji. Zalety te pomogą poprawić ogólną wydajność i niezawodność systemów fotowoltaicznych oraz sprostać potrzebom klientów.

Prawa autorskie © 2023 Dongguan Fortuna Metals Co, Ltd. | Wszelkie prawa zastrzeżone.